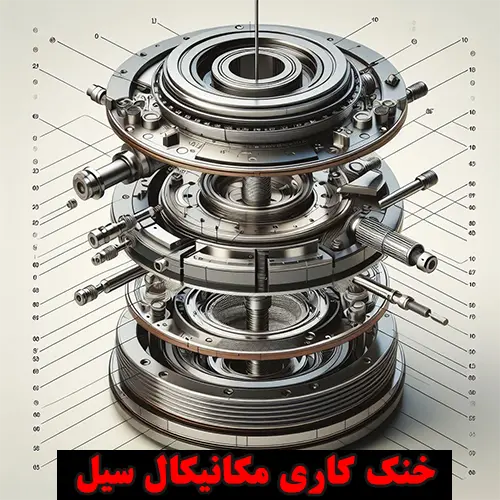

مکانیکال سیل ها، به عنوان قلب تپنده ی سیستم های انتقال سیال، وظیفه ی حیاتی آب بندی و جلوگیری از نشت سیال را بر عهده دارند. با این حال، این قطعات حساس در معرض گرمای شدید ناشی از اصطکاک و فرآیندهای پمپاژ قرار دارند. گرمای بیش از حد می تواند به فرسایش، خرابی و نشت زودرس سیل منجر شود.

در این مقاله، به بررسی روش های خنک کاری مکانیکال سیل و اهمیت آن ها در حفظ عملکرد و طول عمر این قطعات کلیدی می پردازیم.

چرا خنک کاری مکانیکال سیل ضروری است؟

- کاهش اصطکاک و گرما: اصطکاک بین سطوح متحرک سیل، گرمای قابل توجهی تولید می کند. خنک کاری مناسب این گرما را از بین برده و از آسیب به اجزای سیل مانند صورت های آب بندی، اورینگ ها و یاتاقان ها جلوگیری می کند.

- حفظ پایداری فیلم سیال: یک لایه نازک از سیال (فیلم سیال) بین سطوح آب بندی سیل وجود دارد که برای عملکرد صحیح آن ضروری است. گرمای بیش از حد می تواند باعث تبخیر این فیلم و از بین رفتن آب بندی شود.

- جلوگیری از نشت: نشت سیال نه تنها می تواند به هدر رفتن سیال ارزشمند و آلودگی محیط زیست منجر شود، بلکه می تواند به تجهیزات آسیب برساند و خطرات ایمنی را افزایش دهد.

- افزایش طول عمر: خنک کاری مکانیکال سیل، عمر مفید آن را به طور قابل توجهی افزایش می دهد و از هزینه های تعویض و نگهداری زودهنگام جلوگیری می کند.

بررسی 5 تفاوت اصلی سیل مکانیکی متعادل و سیل مکانیکی نامتعادل را مطالعه نمایید

روش های خنک کاری مکانیکال سیل:

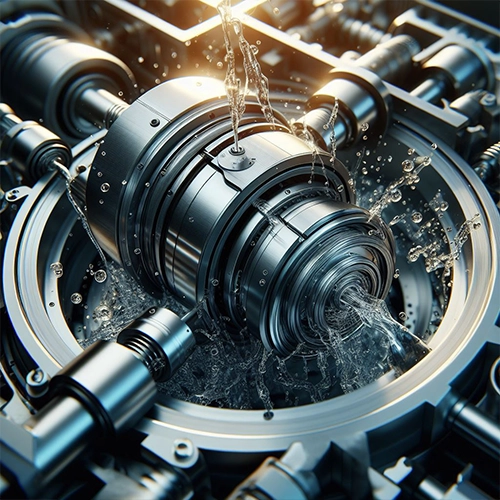

- جریان سیال: در این روش، سیال پمپ شده از طریق محفظه سیل عبور داده می شود تا گرمای آن را جذب کند. این روش ساده و رایج است، اما ممکن است در مواردی که سیال با ذرات جامد آلوده باشد یا ویسکوزیته بالایی داشته باشد، کارآمد نباشد.

- جریان سیال خارجی: در این روش، سیال خنک کننده جداگانه ای مانند آب یا روغن از طریق یک مبدل حرارتی کوچک در محفظه سیل جریان می یابد. این روش خنک کاری موثرتر و قابل کنترلی ارائه می دهد، اما پیچیدگی و هزینه ی سیستم را افزایش می دهد.

- هوا خنک کن: در این روش، از فن برای هدایت هوای خنک به سمت محفظه سیل استفاده می شود. این روش برای کاربردهایی که فضای محدودی دارند یا سیال پمپ شده گرمای زیادی تولید نمی کند، مناسب است.

سیستم های خنک کننده کرایوژنیک: برای خنک کردن سیل هایی که در دماهای بسیار بالا یا با سیالات بسیار داغ کار می کنند، از سیستم های خنک کننده کرایوژنیک مانند نیتروژن مایع یا دی اکسید کربن استفاده می شود.

انتخاب روش خنک کاری مناسب:

انتخاب روش خنک کاری مکانیکال سیل به عوامل مختلفی از جمله نوع سیال، دما، فشار، سرعت دورانی، و الزامات فضای نصب بستگی دارد. در هنگام انتخاب روش خنک کاری، باید به موارد زیر توجه کرد:

1-کارایی خنک کاری:روش انتخابی باید گرمای تولید شده توسط سیل را به طور موثر از بین ببرد

2-سازگاری سیال: سیال خنک کننده باید با سیال پمپ شده سازگار باشد و باعث خوردگی یا فرسایش سیل نشود.

3-پیچیدگی و هزینه: روش های خنک کننده پیچیده تر، هزینه ی اولیه و نگهداری بالاتری دارند.

در حالی که روش های خنک کننده ساده مانند جریان سیال و جریان سیال خارجی برای بسیاری از کاربردها کافی هستند، در برخی موارد به روش های خنک کننده پیچیده تری برای خنک کردن موثر مکانیکال سیل ها نیاز است. در این بخش، به بررسی دو روش خنک کننده پیچیده تر، سیستم های خنک کننده کرایوژنیک و سیستم های خنک کننده با گردش جبری می پردازیم.

سیستم های خنک کننده کرایوژنیک:

در این روش، از سیالات خنک کننده کرایوژنیک مانند نیتروژن مایع یا دی اکسید کربن برای خنک کردن مکانیکال سیل ها در دماهای بسیار بالا یا با سیالات بسیار داغ استفاده می شود. سیالات کرایوژنیک می توانند گرمای زیادی را جذب کنند و به همین دلیل برای خنک کردن سیل هایی که در شرایط شدید کار می کنند، ایده آل هستند.

مزایای سیستم های خنک کننده کرایوژنیک:

- ظرفیت خنک کنندگی بالا: سیالات کرایوژنیک می توانند گرمای بسیار زیادی را جذب کنند و به همین دلیل برای خنک کردن سیل هایی که در دماهای بسیار بالا کار می کنند، ایده آل هستند.

- اندازه و وزن کم: سیستم های خنک کننده کرایوژنیک معمولاً کوچکتر و سبک تر از سایر سیستم های خنک کننده پیچیده هستند.

- سازگاری با محیط زیست: سیالات کرایوژنیک مانند نیتروژن مایع بی اثر هستند و به محیط زیست آسیب نمی رسانند.

معایب سیستم های خنک کننده کرایوژنیک:

- هزینه بالا: سیالات کرایوژنیک و تجهیزات مورد نیاز برای استفاده از آنها می تواند گران باشد.

- خطرات ایمنی: سیالات کرایوژنیک می توانند بسیار سرد باشند و در صورت عدم استفاده صحیح از آنها می توانند خطرناک باشند.

- پیچیدگی: سیستم های خنک کننده کرایوژنیک می توانند پیچیده باشند و به تخصص و تجربه ی زیادی برای نصب و نگهداری آنها نیاز است.

سیستم های خنک کننده با گردش جبری:

در این روش، از یک پمپ برای گردش سیال خنک کننده در اطراف محفظه سیل استفاده می شود. این روش خنک کننده ای کارآمد و قابل کنترل را فراهم می کند و می تواند برای طیف وسیعی از کاربردها استفاده شود.

مزایای سیستم های خنک کننده با گردش جبری:

- کارایی بالا: گردش جبری سیال خنک کننده می تواند گرمای زیادی را از بین ببرد و به همین دلیل برای خنک کردن سیل هایی که در شرایط سخت کار می کنند، ایده آل است.

- کنترل پذیری: سرعت و جریان سیال خنک کننده را می توان به طور دقیق کنترل کرد و این امر خنک کنندگی دقیق را فراهم می کند.

- قابلیت انعطاف پذیری: سیستم های خنک کننده با گردش جبری می توانند برای طیف وسیعی از کاربردها و شرایط عملیاتی استفاده شوند.

معایب سیستم های خنک کننده با گردش جبری:

پیچیدگی: سیستم های خنک کننده با گردش جبری می توانند پیچیده باشند و به پمپ، لوله کشی و سایر اجزا نیاز دارند.

هزینه: سیستم های خنک کننده با گردش جبری می توانند گران تر از سایر روش های خنک کننده باشند.

فضای مورد نیاز: سیستم های خنک کننده با گردش جبری می توانند فضای قابل توجهی را اشغال کنند

4-فضای نصب:ابعاد سیستم خنک کننده باید با فضای موجود در دسترس مطابقت داشته باشد.

5-بهبود عملکرد: خنک کاری مناسب می تواند منجر به عملکرد روان تر و کارآمدتر پمپ ها و سایر تجهیزات شود.

6-کاهش خطرات ایمنی: با جلوگیری از نشت و گرمای بیش از حد، خنک کاری مکانیکال سیل می تواند خطرات ایمنی را در محیط کار کاهش دهد.

7-حفاظت از محیط زیست: با جلوگیری از نشت سیال، خنک کاری مکانیکال سیل می تواند به محافظت از محیط زیست کمک کند.

نکات مهم:

- همیشه با یک متخصص واجد شرایط برای انتخاب و استفاده از سیستم خنک کاری مکانیکال سیل خود مشورت کنید.

- دستورالعمل های نصب و نگهداری سازنده را به دقت دنبال کنید.

- به طور مرتب سیستم خنک کاری مکانیکال سیل خود را بررسی و بازرسی کنید تا از عملکرد صحیح آن اطمینان حاصل کنید.

- با انتخاب روش خنک کننده مناسب و استفاده از روش های مناسب، می توانید از مزایای متعددی از جمله افزایش طول عمر، کاهش هزینه های عملیاتی، بهبود عملکرد و محافظت از محیط زیست بهره مند شوید.

عواقب عدم خنک کاری مناسب مکانیکال سیل:

- کاهش طول عمر: گرمای بیش از حد می تواند به طور قابل توجهی عمر مفید سیل را کاهش دهد و منجر به نیاز به تعویض زودهنگام شود.

- افزایش هزینه های عملیاتی: نشت، خرابی و عملکرد ضعیف ناشی از گرمای بیش از حد می تواند منجر به افزایش قابل توجهی در هزینه های عملیاتی شود.

- خطرات ایمنی: گرمای بیش از حد می تواند منجر به ترک خوردگی، انفجار و سایر خطرات ایمنی شود.

- آسیب به محیط زیست: نشت سیال می تواند به آلودگی خاک و آب و آسیب به اکوسیستم ها منجر شود.

برای دریافت مشاوره در رابطه با خنک کاری مکانیکال سیل صنعتی با آرتمن پارس در تماس باشید

0 Comments

Trackbacks/Pingbacks